Система ТИК-РВМ для газоперекачивающих агрегатов (ГПА)

Система ТИК-РВМ для газоперекачивающих агрегатов (ГПА)

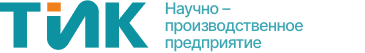

Система предназначена для непрерывного контроля вибрационных параметров ГТУ (газотурбинной установки) и компрессора ГПА (газоперекачивающего агрегата) с целью защиты турбомашин от воздействия предельных уровней вибраций, оценки технического состояния агрегатов и прогнозирования развития недопустимых дефектов.

Область применения — контроль и диагностика ГТУ и компрессора ГПА.

Задать вопрос Структура и схемы применения

Замеры вибрационных параметров приводной ГТУ осуществляются датчиками — акселерометрами, размещаемыми на наружном корпусе турбины вблизи основных источников вибрации — опор роторов двигателя, лопаточного аппарата, камеры сгорания, коробки приводов, а также в районе опор подвески двигателя к раме. В процессе работы механического оборудования, возникающие колебания передаются на корпус датчика, который генерирует пропорциональный уровню виброускорения слаботочный сигнал.

Контроль центробежного компрессора природного газа осуществляется методом измерения положения ротора относительно неподвижного корпуса с помощью вихретоковых датчиков смещения, генерирующих сигнал пропорциональных воздушному зазору между торцом датчика и валом ротора.

Усиление сигнала с датчиков-акселерометров и вихретоковых датчиков реализуется вторичными преобразователями, сгруппированными в коммутационной коробке. Преобразователи не требуют отдельных линий питания и подключаются к контроллерам стандартными витыми парами.

Датчики и преобразователи изготавливаются в соответствии с требованиями применения в жестких условиях эксплуатации, включая размещение во взрывоопасных зонах 0 и 1 по ГОСТ 30852.9-2002 в широком диапазоне температур.

Отфильтрованные и усиленные сигналы с измерительных каналов собираются на вход измерительной аппаратуры, где происходит их нормирование, оцифровка, сравнение с текущими уставками, а также сбор мгновенных значений в пакет данных по требованию экспертной системы для дальнейшего углубленного анализа. Измерительная аппаратура формирует настраиваемые дискретные сигналы тревожных уровней, преобразует измеренные вибросигналы в стандартный диапазон 4-20 мА, реализует интерфейсы передачи данных.

Пример структурной схемы системы ТИК-РВМ для ГПА

Схема применения системы ТИК-РВМ для ГПА

Программное обеспечение

Верхний уровень — АРМ диагноста/ АРМ оператора

На верхнем уровне системы находится промышленная рабочая станция с установленным SCADA-пакетом и специализированными модулями (АРМ диагноста).

Основные экраны системы:

- Общая мнемосхема системы;

- Мнемосхема агрегата;

- Мнемосхема КИПиА;

- Отчеты;

- Тренды;

- Журнал событий;

- Гистограммы;

- Просмотр выборок;

- Конфигуратор системы.

Общая мнемосхема системы

На главной мнемосхеме отображено текущее состояние всех агрегатов цеха. При возникновении предупредительных или аварийных событий на схеме появляется индикация, которая имеет несколько степеней приоритета в зависимости от характера неисправности.

При появлении цветовой индикации на общей мнемосхеме возможен вызов окна с перечнем выявленных дефектов. Также в этом окне указаны дальнейшие рекомендации для устранения выявленных дефектов.

Экспертная система может автоматически определять неисправности оборудования:

- Ослабление (дефект крепления);

- Нарушение крепления к фундаменту и присоединительным конструкциям (автоколебание ротора);

- Дефект муфты;

- Нарушение центровки валов;

- Помпаж-предпомпажное состояние;

- Прохват (неоднородность потока, срыв);

- Гидроудар;

- Кавитация;

- Дисбаланс рабочего колеса (неуравновешенность рабочего колеса);

- Дефект лопаток;

- Дефекты статора;

- Дефекты ротора, биение ротора;

- Перекос фаз (нелинейность напряжения);

- Дисбаланс ротора (неуравновешенность ротора);

- Дефекты подшипника;

- Перекос подшипника;

- и другие.

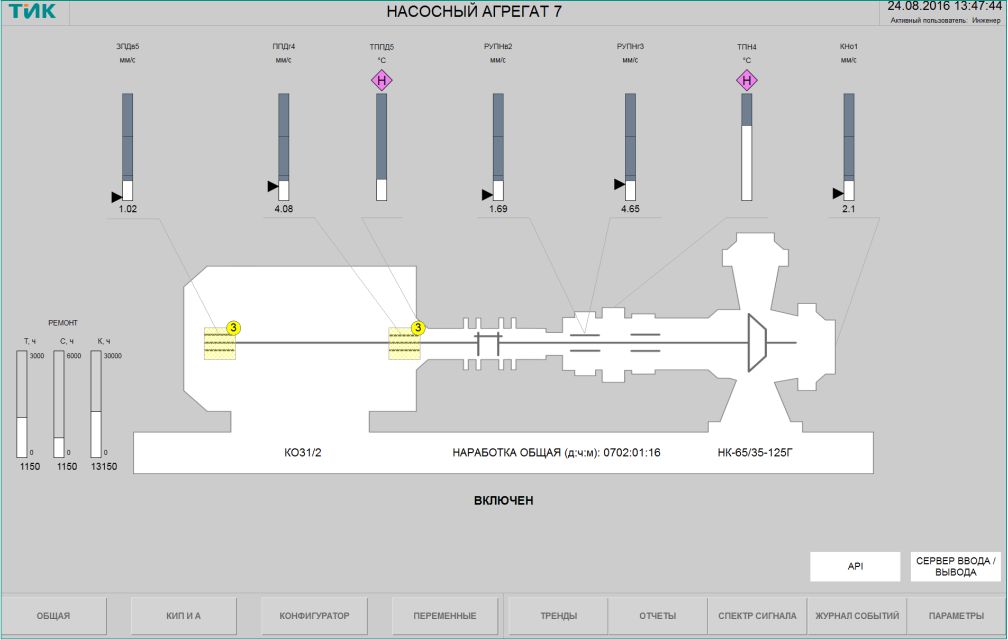

Мнемосхема агрегата

В нижней части мнемосхемы располагаются кнопки навигации. На мнемосхеме можно посмотреть текущее состояние узлов агрегата, значения измеренных параметров (вибрация, температура, давление, и др.), общую наработку. На мнемосхеме отображены индикаторы наработки, которые позволяют визуально определить, сколько времени осталось до текущего, среднего и капитального ремонта. Также дефектные узлы подкрашиваются иконками с различной цветовой градацией в зависимости от характера дефекта.

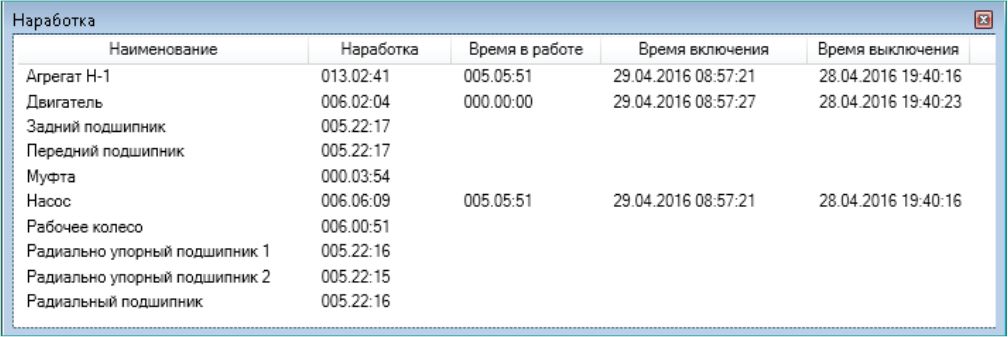

При нажатии на значение "Наработка общая" открывается окно наработки по всем узлам.

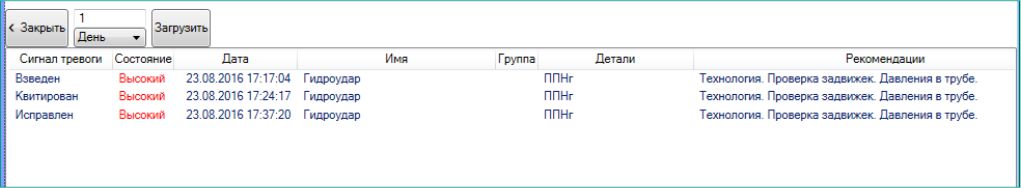

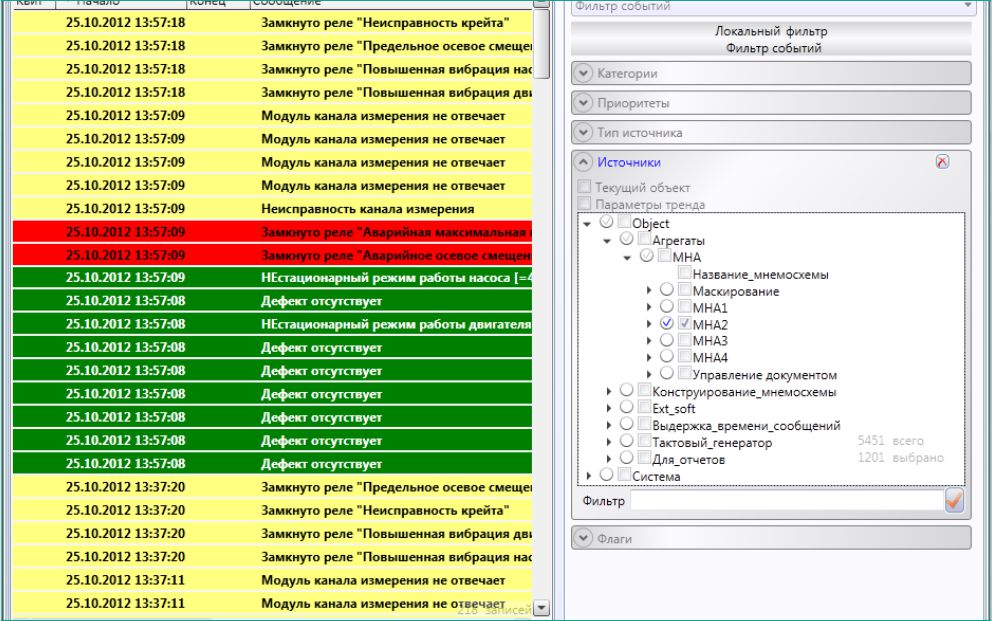

Журнал событий

В журнале событий описываются все события, произошедшие с системой. Интерфейс оператора позволяет производить сортировку журнала по различным признакам в целях удобства поиска необходимого события.

Отчёты

ПО автоматически формирует отчеты в графическом, текстовом или смешанном виде.

Другие решения